Mecatrónica es un término

que fue incluido en 1969 por

Tetsuro Mori para señalar un campo multidisciplinario de habilidades necesarias para

la instalación y mantenimiento de los equipos de la moderna industria manufacturera.

Mecatrónica

El ingeniero Tetsuro Mori quiso resaltar los adelantos en la electrónica, y sugirió un nuevo término relacionando la MECÁnica y la elecTRÓNICA.

Visualizaba que el uso de equipos electrónicos de control en las máquinas industriales, deberían originar la creación de nuevas disciplinas a la enseñanza tradicional electromecánica.

Los adelantos tecnológicos originan cambios

educativos

Las instituciones educativas aceptaron el reto de no quedar rezagadas, y presentaron nuevas carreras técnicas.

Tomemos de ejemplo el Centro

Mexicano Francés del CONALEP.

Ayer y hoy del Centro Mexicano Francés del

CONALEP

El Centro Mexicano Francés del

Conalep inicia sus actividades el 13 de septiembre de 1982, en la ciudad de Gómez Palacio, Durango, México, entre sus

especialidades estaba la carrera de Profesional técnico en instalación y mantenimiento.

Generación 1983-1986 de profesionales técnicos

en instalación y mantenimiento, Gómez Palacio, Durango

Instructores e investigadores impartían

formación bajo asesoría francesa gracias a un convenio del gobierno Mexicano

con el gobierno Francés.

La condición privilegiada

respondía, a que en la ciudad se instaló la Fábrica de motores Renault.

Especialidad de instalación y mantenimiento

La especialidad de Instalación y mantenimiento internamente

se dividía en 2 grandes áreas mecánica y eléctrica.

En el área mecánica se impartía módulos de Administración del mantenimiento; Metrología dimensional; Mecanismos; Mecánica de banco; Máquinas herramientas; Lubricación; Soldadura; Dibujo mecánico; Neumática; Hidráulica y Electrohidráulica.

Además Automatismos que incluían diseños de circuitos de control lógicos.

Circuitos lógicos

En el área eléctrica se impartía Electricidad, Aparatos de medición

eléctrica, Máquinas eléctricas, Control de motores, Instalaciones eléctricas industriales y Automatismos eléctricos.

La automatización en la industria automotriz nos aventajaba considerablemente, en la planta de motores Renault, sus unidades "TRANSFER" trasferían de manera automática sus productos maquinados a lo largo de sus líneas de producción.

Sus autómata programables hacía

referencia a sus máquinas que trabajan

por si solas, gracias a los nuevos equipos de control que la industria trasnacional nos traía.

Concurso de Robot manipulador en Centro

Mexicano Francés, cableado con relevadores

En el plantel realizábamos nuestros

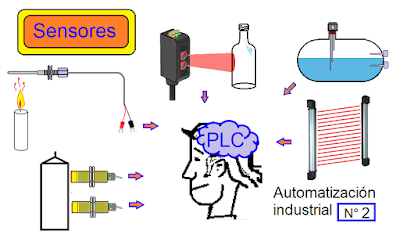

circuitos lógicos con cableado a relevadores de control, en las escuelas de ingeniería de electrónica veían las

compuertas lógicas (chips), la industria automotriz utilizaba controladores que más

tarde dieran origen al PLC (control lógico programable).

Estibadora automática en el laboratorio de sistemas automáticos en el Centro Mexicano Francés del CONALEP

El cambio de especialidad a

Mantenimiento de Sistemas Automáticos, surge de la demanda industrial.

los PLC y equipos electrónicos digitales fueron incrementando su aplicación.

Los profesionales técnicos debían de

adquirir los conocimientos del uso de la computadora y el manejo de software de programación, para hacer intervenciones en la nueva maquinaria.

La tecnología digital en talleres del Centro Mexicano Francés del CONALEP

La donación de módulos didácticos para realización de circuitos automáticos electro

neumáticos, por parte del Ingeniero Pablo García Chacón, de la empresa Potencia Fluida Aplicada, nos permitió realizar

circuitos automáticos iguales a los de la

industria.

Controlador Lógico Programable “PLC

Gracias al PLC incluido

en estos módulos, se pudieron realizar rutinas con movimientos que incluyeran temporizadores y contadores.

Reprogramar circuitos, operarlos y visualizarlos desde la computadora.

Controlador variador de frecuencia y ajuste por desgaste de

herramienta en Torno de Control Numérico

La propuesta y tramites del Ingeniero Horacio Gutiérrez Sánchez para adquirir un controlador variador de

frecuencia “VFD” nos acercó al control electrónico

de motores industriales.

Un adelanto para la época y muy solicitado por los clientes industriales.

Celda de manufactura integrada por computadora

en el taller de Mecatrónica del Centro Mexicano Francés del CONALEP

Las gestiones del Ingeniero

Miguel García Mesta en su calidad de director del plantel, para adquirir la celda de manufactura integrada por

computadora, nos permitieron tener y manipular instalaciones iguales a los de la industria.

Por ejemplo los Robots industriales alemanes de la marca KUKA,

son brazos manipuladores, que transfieren productos con precisión industrial, son utilizados en infinidad de factorías. y son una versión moderna del término francés de autómata

programable, mencionado al principio.

Taller de Mecatrónica del Centro Mexicano Francés

del CONALEP

Tetsuro Mori visualizo el papel

importante de la electrónica.

La electrónica, sus dispositivos y aplicaciones permitieron

realizar algunos sueños.

Aplicación técnica de mecatrónica realizados por los alumnos del Centro Mexicano Francés del Conalep

Agradezco ingeniero Sergio

Elías Reyes Medina instructor de Mecatrónica en el Centro Mexicano Francés del

Conalep, por sus aportaciones.